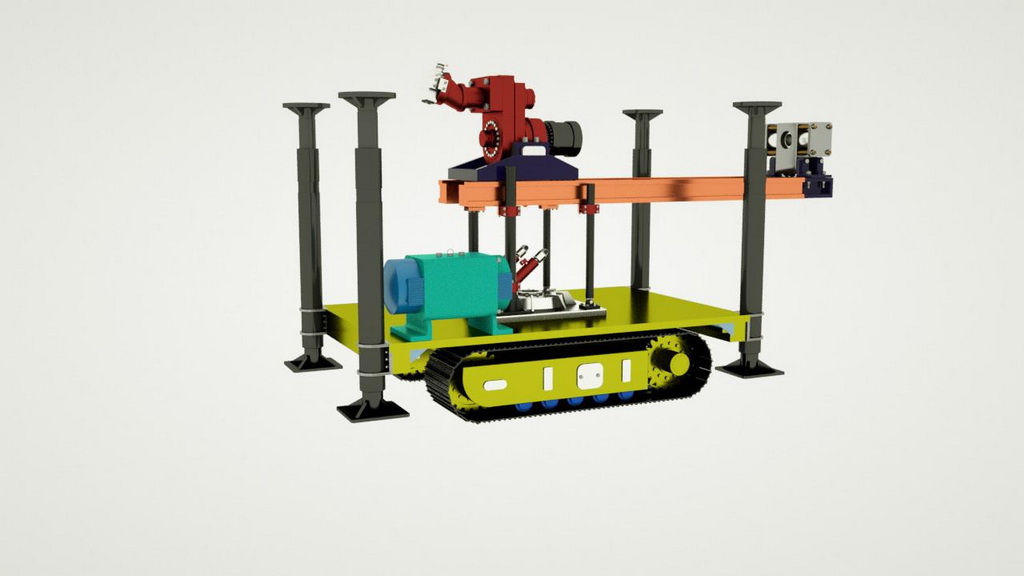

1.作品描述

一种基于PLC的远程控制坑1道钻机,由主机、泵站、钻杆自动装卸装置和PLC 控制系统构成。主机结构由给进装置、上回转器、下回转器、夹持器和机架组成。给进装置包括上油缸、下油缸、滑架、上拖板与下拖板。油缸采用双杆结构,分为上油缸和下油缸,缸体往复运动带动上拖板和下拖板沿滑架导轨移动。上回转器和下回转器均由马达、齿轮减速器和胶筒式液压卡盘组成。马达为斜轴式变量柱塞马达,卡盘为油压夹紧、弹簧松开的胶筒式结构。上回转器和下回转器均采用卡槽式连接分别安装在给进装置的上拖板和下拖板上,上拖板和下拖板与滑架导轨滑动连接,由给进装置的上油缸和下油缸分别带动沿滑架导轨往复运动,上回转器用于钻具的给进或起拔,下回转器的回转用于钻杆和水龙头的装卸。夹持器固定在给进装置的机身前端,用于夹持孔内钻具及与回转器配合进行机械拧卸钻杆。机架用于固定主机、安装给进装置和调节机身倾角,由底座、前支撑油缸、辅助支撑油缸及后支撑油缸等组成。机架底座与滑架通过前支撑油缸、辅助支撑油缸和后支撑油缸连接,通过调节支撑油缸以适应不同角度钻孔的需要。泵站采用 YZL 型(上置立式)液压泵站,电机带动泵站工作,通过集成块、液压阀等对驱动装置进行方向、压力、流量的调节和控制,为钻机提供动力源。钻杆自动装卸装置由钻杆箱、传送装置、抓取曲柄和托举器组成。钻杆箱由隔板、举升装置、出杆口组成。钻杆箱通过焊接固定在机身侧面,内部设置有个钻杆放置腔,相邻钻杆放置腔之间通过隔板隔开,并且钻杆箱内设置有举升装置,可以升高并产生一定的角度。出杆口设有侧板,侧板铆接在钻杆箱上。传送装置通过焊接固定在钻杆箱上,其内部装有圆柱形滑轮,用于传送钻杆到达指定位置。抓取曲柄末端焊接有机械手,另一端通过键连接固定在马达上,以实现抓取曲柄在°范围内的转动。机械手端部为套筒结构,并在每个套筒底端设有限位环,用于机械手的伸缩。托举器通过连杆固定在传送装置上,其内部由封闭凸轮结构和机械手组成,通过封闭凸轮结构的转动可实现机械手的向上托举动作。PLC控制系统以PLC为核心,由输入和输出环节构成。PLC控制系统可分为手动控制和自动控制两个模式。PLC 控制系统输入环节主要包括:钻杆箱5内钻杆位置监测、水是否到达钻头位置监测、回转器位置监测、回转器向前推进距离监测、设定钻杆长度、查询钻进距离和显示错误报警类型。PLC控制系统输出环节包括:机架调节、钻机工作、钻杆装卸、错误报警。机架调节:前支撑油缸上升/下降,辅助支撑油缸上升/下降,后支撑油缸上升/下降;钻机工作:进水阀门打开/关闭,夹持器打开/关闭,上拖板前进/后退,下拖板前进/后退,上回转器给进/起拔,下回转器回转/停止,上卡盘卡紧/松开,下卡盘卡紧/松开;钻杆装卸:侧板开/关,举升装置上升/下降,传送装置开/关,托举器上升/下降,抓取曲柄转动/停止,机械手抓取/松开,机械手伸长/归位;

2.创意来源

我国约有53%的煤炭资源埋深超过千米,随着煤炭资源开采向深部转移,冲击地压发生的频率和烈度显著增大,严重制约了深部资源安全高效开采。通过在冲击危险区域打钻孔,能有效降低区域应力集中程度,释放积聚的弹性应变能,从而降低区域的冲击危险程度。目前煤矿现场常用全液压坑道钻机进行钻孔卸压,能够完成基本钻孔任务,该钻机还广泛用于矿井内不同角度的探水、注水、地质勘探及边坡锚固等钻孔施工。但现有的坑道钻机大都不具备自动更换钻杆的功能,而人工更换钻杆过程是一项非常耗时、耗力且危险的工作。人工换一根钻杆一般需要5-10分钟,由2-3人协同完成,钻孔的辅助时间长,钻孔效率低。特别是,在冲击危险区域施工钻孔时,施工扰动等可能诱发冲击地压事故,造成人员伤亡。此外,采用人工更换钻杆的方法,在嘈杂的工作现场易出现失误,对施工人员的安全也构成威胁。为了解决上述难题,现有技术中有一种履带式液压钻机自动更换钻杆的装置,能替代人工安装和拆卸钻杆,工人劳动强度明显降低,并具有较高的工作效率

3.运行环境

(1)项目开发:实验室设计与研究,工厂制造与组装,矿山企业试点与试验使用,投产试用于矿山工作面中。

(2)项目运行:设计与研究阶段主要在实验室与科研院所进行,试行阶段在各煤矿企业试用,在实际场景中使用。宣传推广阶段使用动画进行仿真演示视频,直观的展示本公司产品的具体优势和内容

声明:此文版权归原作者所有,若有来源错误或者侵犯您的合法权益,您可通过邮箱与我们取得联系,我们将及时进行处理。邮箱地址:mail@cmit.cn